Узнайте, как занять нишу на мебельном рынке, применяя российскую импортозаменяющую технологию. Оригинальность и новизна технологии подтверждена двумя патентами.

Предлагаем Вашему вниманию авторский фильм, который быстро, просто и предельно наглядно покажет вам, как изготавливать столешницы из искусственного камня с влитыми мойками для кухонных гарнитуров, а также влагостойкие европодоконники только из отечественного сырья.

Как я превратился из безработного в изобретателя новейшей импортозаменяющей российской технологии?

В начале 2000-х годов мой торговый бизнес развалился и я задумался, о том, что буду делать дальше.

На одной из выставок я впервые увидел изделия из листового искусственного камня производства REHAU (Германия). Идея, материал и технология изготовления готовых изделий мне очень понравились, но цены на сырье и комплектующие «камня» быстро охладили мой пыл.

Серьезные производители дорогих кухонь, изготавливали столешницы самостоятельно, а потребителям мебели эконом-класса такие цены были явно не по карману.

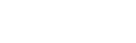

Я начал экспериментировать с различными видами покрытий, ну а поскольку я живу на Южном Урале, вполне естественно, что основным сырьем для экспериментов явилась обыкновенная минеральная крошка, сначала натуральная (змеевик, серпентинит, яшма) получалось неплохо, но все эти цвета камня темные, а производители мебели все, как один просили светлые тона камня.

Каким образом натуральная мраморная крошка стала «искусственным камнем» МинПластан.

Знаменитая белая мраморная крошка Коелгинского месторождения, при взаимодействии с полимерным связующим просто становилась грязно-серого цвета, как сухой и красивый песок на пляже превращается в грязь после омовения водой. Поэтому мне пришлось осваивать технологию окраски минеральной крошки в светлые и постельные тона методом микрокапсулирования.

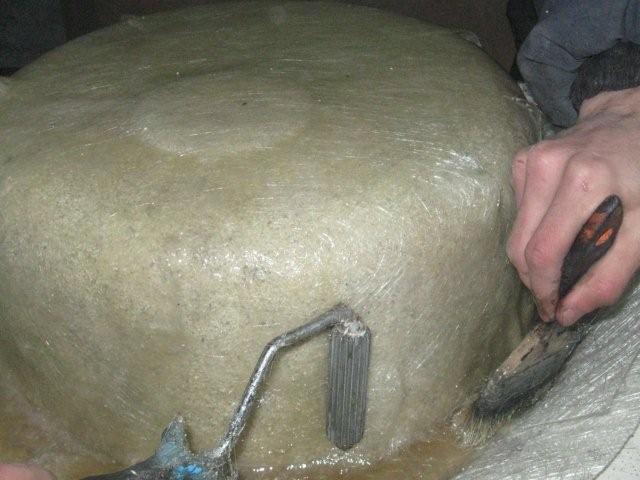

Целая эпопея получилась и с методом нанесения крошки на формы. Сначала я замешивал крошку со смолой и укладывал эту смесь на форму шпателем, получалось 1,5 часа квадратный метр, качество никакое, расход крошки -12кг/м2, смолы -5 кг/м2. О том, чтобы нанести смесь на форму мойки нечего было и думать.

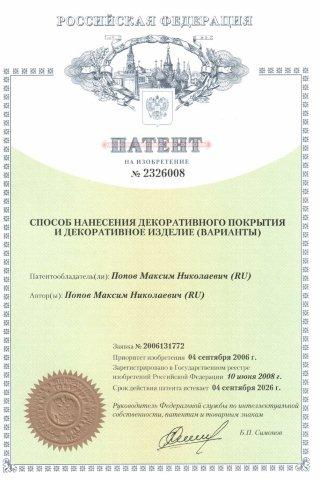

Но, «терпение и труд-всё перетрут». В итоге, применяемый сегодня метод нанесения покрытия оказался настолько удачным, простым и оригинальным, что его удалось запатентовать, как изобретение (Патент РФ №2326008), сократить время нанесения покрытия до 15 мин/м2, крошки-3кг/м2, смолы-1кг/м2 и сделать возможной основную «фишку» технологии — изготовление «влитой» мойки любой формы.

Но, «терпение и труд-всё перетрут». В итоге, применяемый сегодня метод нанесения покрытия оказался настолько удачным, простым и оригинальным, что его удалось запатентовать, как изобретение (Патент РФ №2326008), сократить время нанесения покрытия до 15 мин/м2, крошки-3кг/м2, смолы-1кг/м2 и сделать возможной основную «фишку» технологии — изготовление «влитой» мойки любой формы.

Как я думал, что самый умный!

Ещё одной трудностью, которою пришлось преодолеть, явилось заблуждение о том, что разработанную технологию я сумею применить для производства серийных и погонажных изделий.

Дело в том, что сама последовательность действий при изготовлении изделий позволяет, при наличии множества форм, делать одновременно множество изделий. Например, пока мы закончим наносить финиш-слой на 10-ю матрицу, на 1-ой он уже полимеризовался, и можно производить следующую операцию по кругу.

Имея такие технологические возможности и доведя себестоимость готового изделия по материалам до 1800 руб/м2, я справедливо полагал, что, сумею занять на рынке кухонных столешниц промежуточное положение между постформингом (дешевым эконом-вариантом, ДСП обклеенным пластиком) и дорогим, импортным, листовым «камнем».

Как я узнал, за что люди готовы платить деньги.

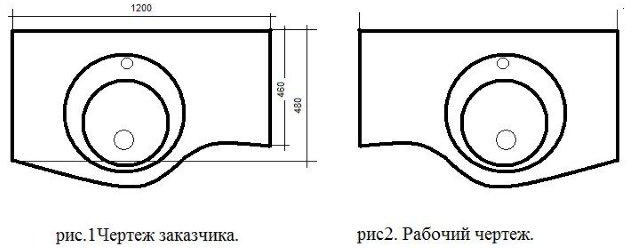

Я изготовил опытные образцы оборудования, позволяющие изготовлять изделия поточным способом, изготовил формы для производства «постформинга из искусственного камня» и даже сделал несколько заказов, распиливая и стыкуя столешницы щелевыми планками, как простой постформинг, но дальше этого дело не пошло. Клиенты справедливо полагали, что если они заказывают столешницу из искусственного камня, она должна быть сплошная без всяких стыков. Оказалось, что люди готовы платить деньги только за то, что им нужно, а не за то что я мог им предложить.

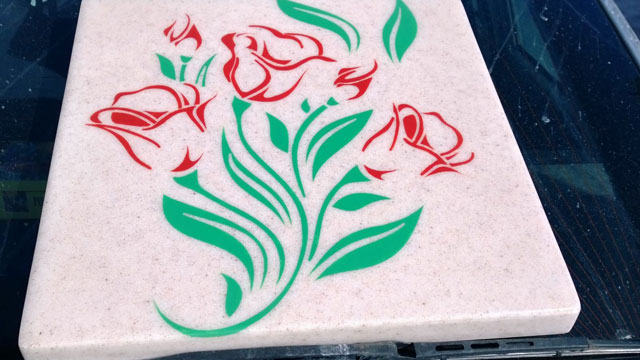

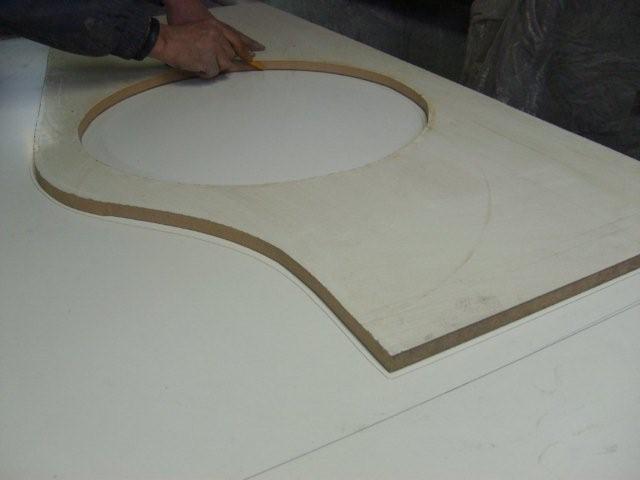

Пришлось срочно подстраивать технологию под существующие запросы, придумывать, как легко, быстро и дёшево, изготавливать изделия любой конфигурации, габаритов и толщины, да ещё с «влитой» мойкой, там, где укажет заказчик. Но и эта проблема была изящно решена, в чём Вам и предстоит убедиться, если Вы дочитаете до конца…

Итак, Вашему вниманию предлагается технология со следующими преимуществами:

- В производстве используются, только отечественные материалы, цена на которые не подвержена резкому колебанию курсов валют.

- Отсутствуют затраты на дорогостоящее оборудование. Требуется только ручной электроинструмент: лобзик, дрель и т.п. Внимательно ознакомившись с предлагаемым обучающим пособием, и приобретя сырье и материалы, Вы сможете сразу приступить к изготовлению товарной продукции.

- Вознаграждение за пользование своей интеллектуальной собственностью разработчики технологии вложили в стоимость предлагаемых потребителю сырья и материалов. Убедиться, в том что предлагаемое сырье стоит гораздо меньше импортных аналогов Вы можете ознакомившись с прайс-листом.

- Убедившись на своём горьком опыте в том, что очень крупной статьей затрат начинающего предпринимателя является аренда отапливаемого помещения, а необходимая постоянная рабочая температура на участке должна быть не менее 18 градусов Цельсия, я разработал технологический процесс таким образом, чтобы можно было отказаться от постоянного, дорогого, круглосуточного отопления и пользоваться локальным, экономичным (инфракрасными излучателями, печками на солярке, электрогенераторами и т.п.) только на время работы. А материалы перед использование разогревать в обыкновенной микроволновке из расчета 1кг в минуту, на максимальной мощности. Поверьте моему опыту: этого вполне достаточно.

- Ознакомившись с обучаемым пособием, Вы научитесь, как изготавливать изделия, с заданными заказчиком формой, толщиной и габаритными размерами. Разместив, при этом «влитую» мойку стандартных конфигураций (каталог «Franke») в указанном заказчиком месте.

- Безотходное производство изделий МинПластан подразумевает практически полное отсутствие твердых бытовых отходов. Т.е. элементы оснастки могут использоваться повторно, а отходы распила ДСП и МДФ в ходе изготовления заготовок практически полностью используются в качестве внутреннего слоя двухслойной заготовки, который может состоять из кусков различной величины.

- Технология «МинПластан» может быть интересна, как дополнительное направление мебельного производства, так и отдельный бизнес по производству мебельных комплектующих. Тем более это важно в условия все возрастающей специализации и разделения труда в мебельной отрасли. Один делает распил и кромление, другой фасады, третий столешницы…

- Высокая рентабельность. Стоимость по материалам одного квадратного метра изделия – 1800 руб. Рыночная стоимость квадратного метра изделия – 7500-8000 руб. и при этом, в два раза ниже цены производителей изделий из импортного искусственного камня.

Этот фильм, не просто красивый музыкальный видеоряд, а именно практический материал, основанный на собственном опыте и оформленный в самом усваиваемом на сегодняшний день формате — видеоуроков.

Каждая техническая тонкость, подробно показанная в этом фильме, является выжимкой всего ценного, вернее бесценного, практического опыта, получив который, Вы сэкономите неприлично большое количество времени, сил и денег.

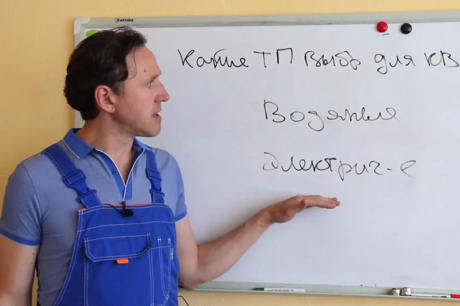

В обучающем фильме подробно освещены следующие вопросы (нажимайте на клавиатуре ← и → для пролистывания):

Программа обучения курса

Основной курс

Урок 1

Урок 2

Урок 3

Урок 4

Урок 5

Дополнения

Видеоответы по технологии МинПластан

Семинар по технологии МинПластан

Отзывы на курс

Отзывы пока никто не оставил